L’impression 3D au service d'une production rapide et durable de pièces ferroviaires

L’impression 3D au service d'une production rapide et durable de pièces ferroviaires

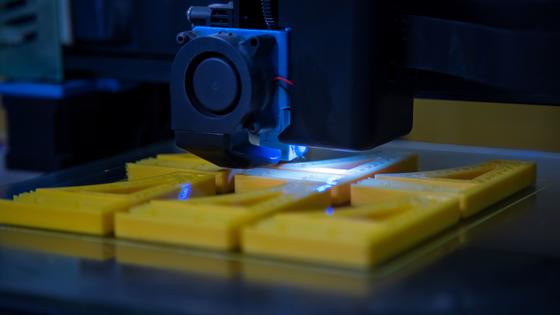

Il y a de fortes chances que, si vous avez voyagé à bord d'un train Alstom, celui-ci comporte une ou plusieurs pièces produites par impression 3D, également connue sous le nom de fabrication additive. Nous venons d'ailleurs de franchir le cap des 150 000 pièces imprimées en 3D. Aurélien Fussel, responsable du programme de fabrication additive, répond aux questions sur la généralisation croissante des solutions de fabrication additive au sein d'Alstom.

Aurélien Fussel, responsable du programme industriel de fabrication additive d'Alstom, dirige depuis 8 ans ce programme stratégique d'adoption de l'impression 3D. Aurélien a développé le programme d'Alstom depuis ses débuts, en soutenant la gestion du projet, élargissant le nombre de matériaux utilisés ou encore en créant l’entrepôt virtuel. Aurelien travaille chez Alstom depuis 2007 et a occupé plusieurs postes de direction liés à des projets (tramways à LRH, métro Los Teques2 à Valenciennes Petite-Forêt), à l'innovation, à la qualité et à la gestion de processus spéciaux.

Connecter avec Aurélien sur LinkedIn!

Depuis combien de temps Alstom utilise l'impression 3D ?

En 2016, il n'y avait que moi et une petite machine d'impression 3D pour imprimer quelques porte-stylos. Les choses ont bien changé depuis ! L'impression 3D est rapidement devenue l'une des spécialités d’Alstom. Nous avons commencé avec quelques pièces et matériaux, et aujourd'hui, le nombre de pièces imprimées avec cette technologie ne cesse de croitre - sans parler des économies que nous générons. Au cours des deux dernières années, nous avons produit annuellement environ 40 000 pièces, y compris des machines-outils et des supports, des pièces de rechange, des pièces manquantes et de nouveaux modèles.

Quels types de pièces détachées peut produire Alstom grâce à l'impression 3D ?

Nous pouvons imprimer trois types de matériaux : les polymères, les céramiques et les métaux. Nous disposons d'une vingtaine de polymères validés (y compris des polymères conformes aux normes de résistance au feu et à la fumée - EN45545 pour l'Europe et NFPA130 pour l'Amérique du Nord) et de quatre métaux : l'aluminium, l'acier inoxydable, l'acier à haute performance et le titane. La gamme de pièces est impressionnante : par exemple, nous venons de produire un boîtier de phare pour un nouveau train à grande vitesse en France, un support pour faciliter les trous de vissage dans les carrosseries en Allemagne, une pièce dans un matériau souple pour un tube d'évacuation de climatisation pour un projet de métro en Espagne, et un couvercle en acier pour un bogie dans les pays nordiques.

Quels sont les avantages de la fabrication additive ?

Le premier argument est le délai de production. Les clients savent qu'en choisissant la fabrication additive pour une pièce, nous faisons de notre mieux pour être plus rapides que les technologies traditionnelles.

Deuxièmement, c'est plus économique car il n'y a pas de quantité minimale de commande. Par exemple, nous avons récemment reçu une commande de 40 crochets de rideaux pour l'intérieur des trains. Si le client avait posé la question au fabricant, celui-ci lui aurait probablement répondu qu'il était nécessaire de commander 500 crochets au minimum. La fabrication additive est plus coûteuse pour chaque pièce, mais pour une commande de 40 crochets seulement, il est moins coûteux de les imprimer en 3D. En fonction de la taille de la pièce, le seuil de rentabilité est d'environ 2 000 pièces pour le plastique et d'environ 200 pièces pour le métal. Il s'agit d'un nouvel outil dans la boîte à outils de l'ingénierie qui, pour certains secteurs d'activité tels que les pièces de rechange, constitue une solution efficace.

Le troisième avantage est la réduction des stocks. Dans l'exemple que je viens de donner, avec une technologie conventionnelle, le client aurait eu plus de pièces de rechange qu'il n'en avait besoin immédiatement. Ces pièces auraient dû être stockées, parfois pendant des années, dans le dépôt. Les clients veulent réduire l'empreinte de leurs entrepôts. Avec Alstom, ils peuvent disposer d'un "entrepôt virtuel" et nous pouvons offrir ce que nous appelons des "pièces de rechange à la demande".

Enfin, l'impression 3D est plus durable, car elle utilise moins de matériaux que les techniques plus classiques et génère moins de pertes. Le processus consomme également moins d'énergie, car nous pouvons produire uniquement la quantité nécessaire. À l'avenir, lorsque chaque tonne de CO2 aura un coût fixe, l'impression 3D changera la donne.

Quelle est la portée du programme d'impression 3D d'Alstom ?

Au cours des six derniers mois, j'ai pu constater que la fabrication additive n'est pas en reste au sein d'Alstom. Nous avons des centres d'impression 3D à Saint Bruno, au Canada, à Barcelone, en Espagne, à Sesto San Giovanni, en Italie, à Valenciennes et à Tarbes, en France, à Hennigsdorf et à Salzgitter, en Allemagne, à Istanbul, en Turquie, à Bangelore, en Inde, et à Singapour. Nous disposons actuellement de 150 machines. En outre, nous avons, au minimum, un fournisseur par région. Si on nous demande d'imprimer quelques pièces, nous pouvons le faire en interne, mais pour des milliers de pièces, nous sous-traitons à l'un de nos fournisseurs qualifiés. Dans les prochains mois, il sera possible de réaliser des impressions de très grande taille à l'aide de robots – affaire à suivre !

Comment Alstom voit-il l'évolution du marché de l'impression 3D à l'avenir ?

Nous pouvons observer l'émergence d'une nouvelle activité d'entreposage virtuel. Étant donné que 20 % des pièces d'un train sont désormais imprimables, les opérateurs adoptent cette technologie plus rapidement que jamais. Le monde de demain sera davantage axé sur les données. Nous pouvons envoyer des fichiers numériques de pièces dans le monde entier et imprimer des pièces aussi près que possible du client. Contrairement à aujourd'hui, où nous pouvons acheter des matières premières en Extrême-Orient, fabriquer en Europe et vendre, par exemple, une carrosserie en Amérique du Nord, l'impression numérique nous permet d'éliminer les taxes douanières. Avec l'impression numérique, nous éliminons les taxes douanières, nous réduisons massivement les délais et nous répondons aux besoins des contrats de fabrication locaux.