Obsoleszenz-Management: Alstoms proaktiver Ansatz, um Züge auf der Schiene zu halten

Obsoleszenz-Management: Alstoms proaktiver Ansatz, um Züge auf der Schiene zu halten

Wenn Ihr Zug für eine Betriebsdauer von 30 Jahren gebaut wurde, aber mit Teilen ausgestattet ist, die in 10 Jahren veraltet sind, was tun Sie dann, wenn ein Teil ersetzt werden muss? Stuart Broadbent, Obsolescence Management Director bei Alstom, erklärt, wie ein engagiertes Team von Ingenieurinnen und Ingenieuren ständig nach den besten Lösungen für die Kunden sucht.

Stuart Broadbent, Obsolescence Management Director, ist bei Alstom für alle Aspekte des Obsoleszenz-Managements verantwortlich und seit 1980 im Unternehmen tätig.

Er verfügt über Fachwissen in den Bereichen Commercial, Entwicklung, Informationssysteme, Logistik, Fertigung und Projektmanagement in der Bahntechnik.

Stuart ist außerdem Direktor des International Institute of Obsolescence Management (IIOM) und Vorsitzender des IIOM UK Chapter.

Kontaktieren Sie Stuart auf LinkedIn!

Warum ist Obsoleszenz-Management für Bahn-Assets so wichtig?

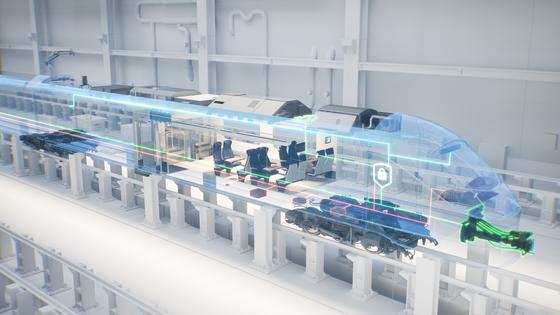

SB: Bahn-Assets – Züge, Signalsysteme oder Infrastruktur – haben eine Lebensdauer von 30 bis 40 Jahren. Aber in den von uns gelieferten Produkten verwenden wir Komponenten, die eine Produktionslebensdauer von vielleicht nur fünf Jahren haben, insbesondere elektronische Komponenten. Es ist nicht möglich, einzelne Komponenten in unseren Designs ständig zu ersetzen, denn das würde eine Revalidierung der Systeme und Teilsysteme des Zuges erfordern. Deshalb ist das Obsoleszenz-Management so wichtig, denn unsere Kunden erwarten von unseren Zügen eine Lebensdauer von 35 Jahren, auch wenn ein Zug, der sich in der Mitte seines Lebenszyklus befindet, Komponenten enthält, die seit 10 oder 20 Jahren nicht mehr hergestellt werden.

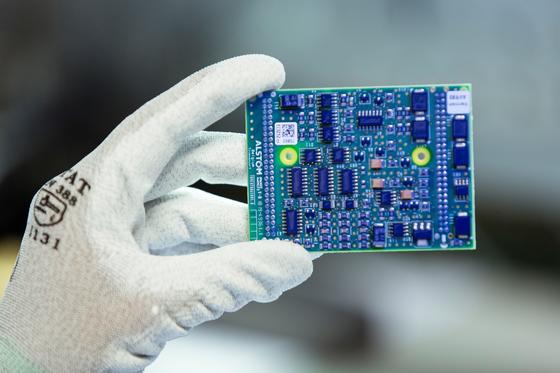

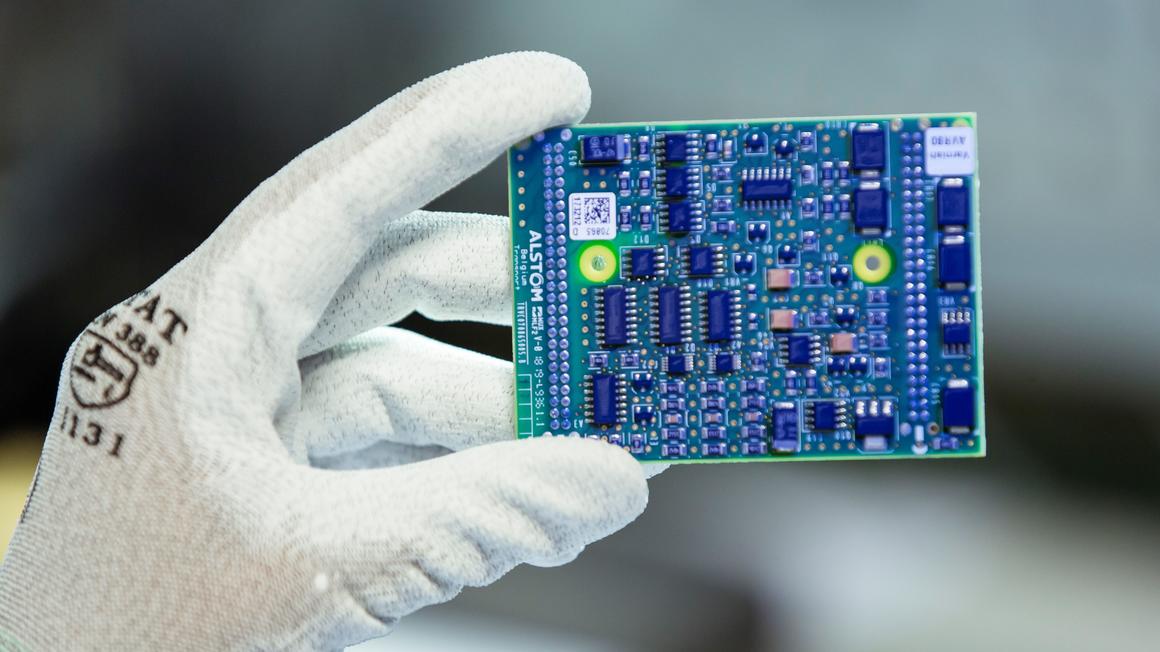

Elektronische Komponenten sind in den heutigen Zügen allgegenwärtig, zum Beispiel in den Türsteuerungen, der Traktionskontrolle, dem Zugmanagementsystem und dem Bremssystem. Wenn also ein Zug in Betrieb genommen wird, wurde die elektronische Ausrüstung für die Traktionskontrolle und das Zugmanagementsystem fünf Jahre zuvor entwickelt. Einige der elektronischen Komponenten werden innerhalb von fünf bis zehn Jahren nach dem ursprünglichen Entwurf nicht mehr hergestellt. Wir können diese Chips nicht mehr von den Herstellern der ursprünglichen Komponenten kaufen. Damit müssen wir umgehen.

Wie geht Alstom mit Obsoleszenz um?

Wir überwachen ständig die Verfügbarkeit von 60.000 elektronischen Bauteilen; wenn ein Hersteller sie für veraltet erklärt, entscheiden wir, ob wir einen Ersatz für dieses Bauteil finden, das Teil neu konstruieren oder einen lebenslangen Kauf tätigen. Alstom entscheidet sich oft für den Kauf auf Lebenszeit, da die Neuentwicklung und Überarbeitung von Geräten sehr teuer ist. Alstom hat elektronische Komponenten in erheblichem Umfang auf Lager, um seinen Produktions- und Servicebedarf zu decken. Wir haben mit dem Obsoleszenz-Management begonnen, weil wir Schwierigkeiten mit elektronischen Bauteilen hatten, aber auch weil wir langfristige Wartungsverträge haben. Die Kunden sind nicht an Obsoleszenz interessiert; sie wollen, dass ihre Züge vertragsgemäß einsatzbereit sind. Alstom geht mit seinen Wartungsverträgen das Risiko der Obsoleszenz ein, und deshalb müssen wir dieses Risiko managen. Der Vorteil: Weil es für uns wichtig ist, steht das, was wir für uns selbst tun, auch unseren Kunden zur Verfügung.

Wenn wir eine Obsoleszenz feststellen, informieren wir als erstes unsere Kunden darüber und schlagen Lösungen vor. Wenn wir Lösungen anbieten, versuchen wir, die Leistung für die Kunden zu verbessern, entweder durch höhere Zuverlässigkeit, bessere Verfügbarkeit oder mehr Funktionen. Es ist Teil des von Alstom gebotenen Mehrwerts, dass wir unseren Kunden während der gesamten Lebensdauer des Zuges zur Seite stehen. Das ist es, was unsere Kunden erwarten.

Wie versucht Alstom, durch Obsoleszenz verursachte Probleme abzumildern?

Wir stellen sicher, dass wir so konstruieren, dass das Risiko der Obsoleszenz verringert wird. Wir wählen die richtigen Komponenten aus und konzipieren sie modular, so dass wir eine Komponente oder Unterbaugruppe eines Geräts ersetzen können, ohne die gesamte Einheit austauschen zu müssen. So hat sich beispielsweise die drahtlose Kommunikation von GSM zu 2G, 3G, 4G und jetzt 5G entwickelt. 3G wird jetzt überflüssig. Wir wollen einen Zug nicht komplett umgestalten müssen, weil wir keine 3G-Verbindung mehr herstellen können. Stattdessen bedeutet das modulare Design, dass wir ein 3G-Funkgerät durch ein 4G- oder ein 5G-Funkgerät ersetzen können. Wir lösen es auf der Systemebene und nicht nur auf der Komponentenebene.

Wir sind gut darin zu erkennen, was im Laufe der Lebensdauer eines Zuges veraltet, und wir haben einen strategischen Ansatz für das Obsoleszenz-Management. Bei Teilen mit hohem Risiko denken wir von Anfang an darüber nach, wie wir mit der Obsoleszenz umgehen und was wir in 20 oder 30 Jahren tun werden, um dieses Produkt zu unterstützen. Bei Komponenten mit mittlerem Risiko überwachen wir die Verfügbarkeit des Teils und benachrichtigen dann, wenn nötig, den Kunden, um entweder einen Kauf auf Lebenszeit vorzunehmen oder ein Ersatzprodukt vorzuschlagen. Bei Teilen mit geringem Risiko sind wir reaktiv und kümmern uns um das Problem der Obsoleszenz , wenn es auftritt.

Wie groß ist das Obsoleszenz-Management-Netzwerk von Alstom?

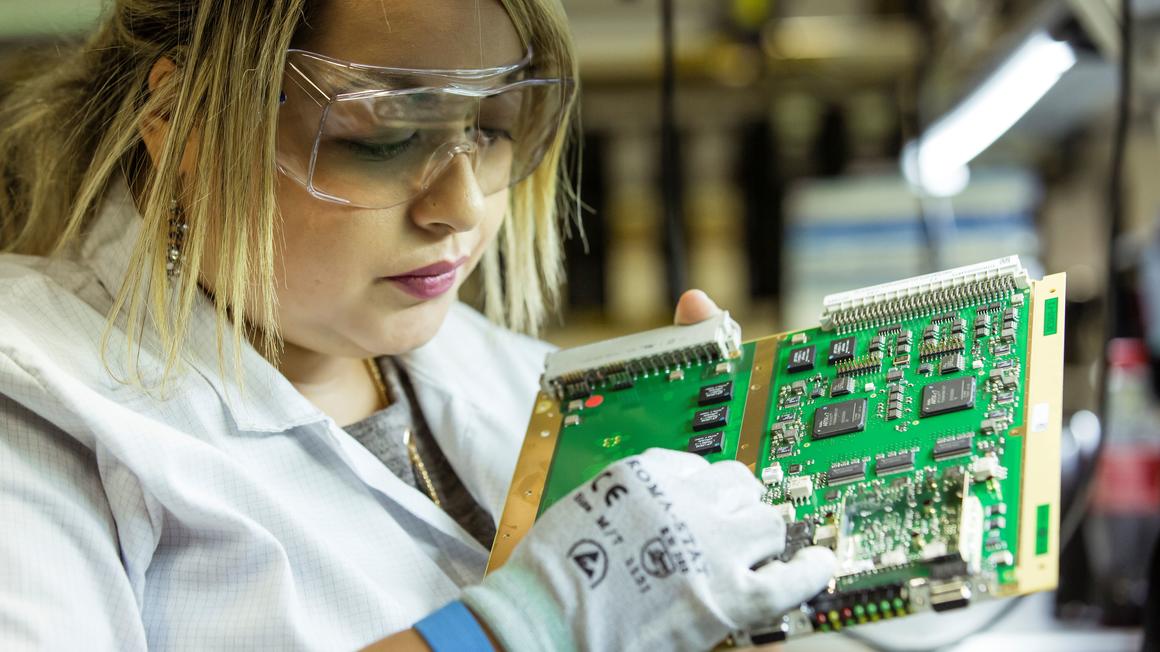

Das Obsoleszenz-Management ist eine relativ neue Disziplin, und Alstom arbeitet daran, sie weiterzuentwickeln. Wir sind Mitglied des International Institute of Obsolescence Management und haben Zugang zu seinen Schulungsprogrammen und seinem Validierungssystem für das Kompetenzniveau von Einzelpersonen. Innerhalb von Alstom gibt es das World Class Engineering Programm, bei dem wir drei Expertenebenen identifizieren und entwickeln: Experte, Senior Experte und Master Experte. Wir haben 150 Personen innerhalb von Alstom identifiziert, die in ihrem Job viel Zeit mit Obsoleszenz-Management verbringen, davon fallen 33 in die Experten-Kategorie. Und wir haben ein Netzwerk, das sich dreimal im Jahr trifft. Darüber hinaus ist es wichtig, Menschen in dieser neuen Disziplin zu schulen. Seit 2018 haben wir bei Alstom 3.000 Personen in Obsoleszenz-Management geschult.

Einer der Erfolge ist für mich der Aufbau und die Diversifizierung der Community. Wir haben Leute, die am Anfang ihrer Karriere zu uns kommen und die Disziplin des Obsoleszenz-Managements erlernen, anstatt Ingenieure, die gegen Ende ihrer Karriere zu uns wechseln. Das Altersprofil ändert sich, es kommen Menschen aus verschiedenen Ländern und es gibt eine beträchtliche Anzahl von weiblichen Obsoleszenz-Ingenieuren. Wir arbeiten auch mit einer Universität in Paris zusammen und stellen zwei Tutoren für ihren Masterstudiengang in Obsoleszenz-Management, der 2025 beginnt.

Wie profitieren die Kunden von Alstoms Know-how im Bereich Obsoleszenz?

Wir sorgen dafür, dass die Assets unserer Kunden die geplante Lebensdauer erreichen und vielleicht sogar übertreffen können. Bei so viel fortschrittlicher Technologie im Bereich des rollenden Materials verlassen sich die Betreiber heute auf Alstom, weil wir über die nötige Erfahrung bei der Instandhaltung ihrer Assets verfügen. Wir helfen ihnen, deren Lebensdauer zu sichern und langfristig die Zuverlässigkeit und Verfügbarkeit zu gewährleisten sowie dafür zu sorgen, dass unsere Züge nicht vorzeitig aufgrund von Obsoleszenz ausfallen. Wir arbeiten mit unseren Kunden zusammen, um ihre Fähigkeiten zu entwickeln und ihr Verständnis für die Problematik zu fördern. Wir konkurrieren oft mit Herstellern, die sich keine Gedanken über das Obsoleszenz-Risiko machen. Deshalb ist es wichtig, dass unsere Kunden nicht nur das Risiko für ihre Flotten verstehen, sondern auch das Obsoleszenz-Management in ihren Ausschreibungen berücksichtigen.